为了持续降低工业控制应用的成本和功耗,设计人员正转而使用高频、大电流无刷直流 (BLDC) 电机。这种电机越来越依赖于更快的绝缘栅双极晶体管 (IGBT),而不是金属氧化物半导体场效应晶体管 (MOSFET),因为如此才能提升功率密度并实现更快的切换速度。但是,为了安全、高效地运行,设计人员需要在 BLDC 电机控制器输出和 IGBT 功率晶体管之间使用缓冲电路。

由双极结型晶体管 (BJT)“图腾柱”电路组成的分立电路可以承担这种缓冲任务,但这种解决方案通常缺乏针对高电压和高电流瞬变的保护。它也无法将数字控制器的低压输出转换为正常驱动 IGBT 所需的更高电压和电流。此外,添加这种电路还会使设计过程变得复杂,拖慢进度,占用空间,以及增加物料清单 (BOM) 长度。

为了解决这些问题,针对 BLDC 电机应用的新一代集成高频栅极驱动器结合了驱动 IGBT 所需的缓冲和升压电路,同时还包含了保护电路。除了提高了效率之外,这些器件需要的外设也更少,工作温度更低。同时因为封装尺寸更小,进一步提高了高频电机的功率密度并节省了空间。

本文将简要介绍一些驱动器基础知识,并说明大电流 IGBT 驱动器在现代工业电机应用中的作用。然后会阐释对工业级器件应当关注哪些方面,以便最大限度地提升保护和效率,同时尽可能降低成本和复杂性。在对这些内容进行描述的同时,本文还将介绍 ROHM Semiconductor、Texas Instruments 和 ON Semiconductor 的一些驱动器实例,并讨论如何将其有效地融入电机设计中。

BLDC 电机驱动器基础知识

常见类型的电机是三相直流型电机,通过以受控顺序(换向)激励绕组,产生旋转磁场,以电磁感应力来推动转子运动。转子速度与电机的工作频率成正比。脉冲宽度调制 (PWM) 叠加在基本工作频率上,控制启动电流、扭矩和功率。

在高频工作条件下,这种电机具有一些固有优势。例如,电流纹波(整流后的交流 (AC) 输入伪像)减小,进而可削减滤波所需无源元件的尺寸和成本。此外,高频操作还能降低电机线圈的非理想正弦输入引起的不均匀电动势 (EMF),从而减轻电机振动和磨损。一般而言,高频开关可提高功率密度,这样在既定输出功率条件下,可以使用物理尺寸更小的电机。

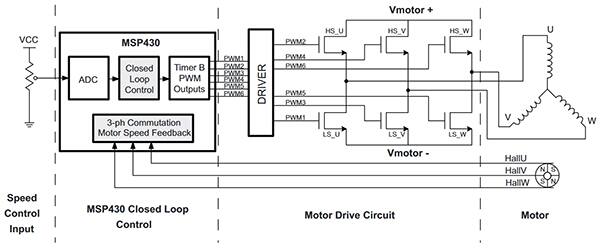

虽然不尽相同,但支持高频操作的典型闭环控制系统包括:

- 速度控制输入,该控制器通过为驱动器生成适当的 PWM 来监控电机换向

- 切换低压侧和高压侧功率晶体管的驱动器

- 采用半 H 桥拓扑的功率晶体管,用于激励电机线圈

在传感器控制的 BLDC 电机中,控制回路通过来自监控电机旋转轴的霍尔效应传感器的反馈进行闭合(图 1)。无传感器型号则从反电动势 (BEMF) 计算电机位置。(有关传感器和无传感器三相 BLDC 电机的完整闭环控制系统设计的更多信息,请参阅 Digi-Key 文章:如何为无刷直流电机供电并进行控制,正弦控制三相无刷直流电机的原因和方法,以及通过反电动势,控制无传感器 BLDC 电机。)

图 1:用于三相 BLDC 电机的典型闭环控制系统包括控制器、驱动器和功率晶体管半 H 桥。该控制系统使用霍尔效应传感器作为反馈电路,不过无传感器系统也很受欢迎。(图片来源:Texas Instruments)

图 1:用于三相 BLDC 电机的典型闭环控制系统包括控制器、驱动器和功率晶体管半 H 桥。该控制系统使用霍尔效应传感器作为反馈电路,不过无传感器系统也很受欢迎。(图片来源:Texas Instruments)

驱动器是 BLDC 电机控制器设计的关键。它本质上是一种功率放大器,接受来自 BLDC 电机控制器的低功率输入,进而为半 H 桥中的高压侧和低压侧功率 IGBT 的栅极产生大电流驱动输入。不过,用于高频操作的最新驱动器是高度集成的,可以完成更多任务。

集成 IGBT 驱动器的优势

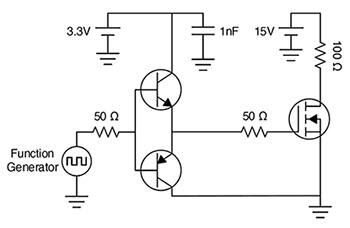

IGBT 驱动器可以利用分立元器件来构建。图中所示为双极结型晶体管 (BJT)“图腾柱”电路,设计用于驱动功率晶体管(图 2)。它使用更传统的 MOSFET,但该配置也适用于 IGBT。

图 2:分立 BJT 图腾柱 MOSFET 驱动器运行良好,但它会反转电压,发生击穿问题,并且缺乏保护。(图片来源:Texas Instruments)

图 2:分立 BJT 图腾柱 MOSFET 驱动器运行良好,但它会反转电压,发生击穿问题,并且缺乏保护。(图片来源:Texas Instruments)

该电路的两个主要缺点是输出端电压反相和栅极电压瞬变期间的击穿问题。此外,在通电和断电时(在 BJT 驱动电源达到满工作电压之前),IGBT 可能会受到高电压和大电流的夹击。这会增加功耗,并可能导致过热和永久性损坏。虽然设计人员可以添加必要的保护电路来满足工业 BLDC 电机的安全标准要求,但设计具有挑战性,而且附加元器件会增加成本、复杂性和尺寸。

分立 BJT 图腾柱电路的另一个问题是缺少电平位移。数字电源控制现在主导着 BLDC 电机控制,但仅提供低电流/电压输出。例如,数字控制器提供的 PWM 信号常常是 3.3 V 逻辑信号,不能有效接通 IGBT。这就需要电平位移来将控制器的低电流/电压 PWM 信号提升到激活 IGBT 所需的高电流/电压 PWM 信号(通常为 9 至 12 V)。

除了降低设计复杂性、压缩开发时间、缩小尺寸等明显优势之外,集成大电流 IGBT 驱动器还解决了分立解决方案的所有问题。通过将大电流驱动器放置在靠近电源开关的地方,这些器件还能最大限度地减小高频开关噪声的影响,同时降低控制器的功耗和热应力。

例如,像 ROHM Semiconductor 的 BM60212FV-CE2 集成栅极驱动器这样的解决方案就是驱动一对高压侧和低压侧 IGBT 的理想选择。该器件兼容 3.3 或 5 V 控制器逻辑信号,同时提供高达 1200 V 的高压侧浮动供电电压和最大 24 V 的栅极驱动电压。最大导通/关断时间为 75 ns。最大输出电流为 4.5 A(峰值为 5 A,持续 1 μs)。

内置保护功能

新一代 IGBT 驱动器(如 BM60212FV-CE2)已内置保护电路,主要是欠压锁定 (UVLO) 和去饱和保护 (DESAT)。

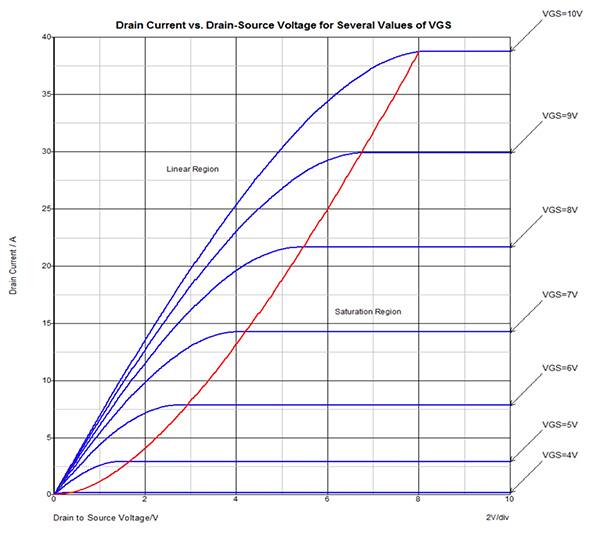

UVLO 可用于避免导通过程中的过热和损坏。当导通时,如果栅极电压(MOSFET 的 VGS 或 IGBT 的 VGE)太低,则存在晶体管快速进入饱和区的危险,其中传导损耗和功率耗散会迅速升高。图 3 显示了这种效应,从中可看出 VGS 的值是如何影响功率晶体管的。这里同样使用 MOSFET 来说明,但类似的特性也适用于 IGBT。红色曲线的右侧是饱和区,通过恒定漏源电流(或 IGBT 的集电极-发射极电流)定义,取决于 VGS,而与漏源电压 (V DS) 无关。

图 3:如果 MOSFET 或 IGBT 在完全导通之前进入饱和区(红线右侧),则损耗会升高。(图片来源:Texas Instruments)

图 3:如果 MOSFET 或 IGBT 在完全导通之前进入饱和区(红线右侧),则损耗会升高。(图片来源:Texas Instruments)

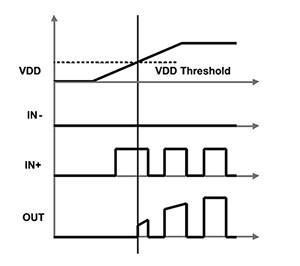

解决方案是加入 UVLO,使得在电源达到足够的电压水平之前不向栅极施加电压,确保 MOSFET 或 IGBT 可以快速导通,从而避免功率耗散过大。例如,Texas Instruments 的 UCC27512MDRSTEP IGBT(和 MOSFET)栅极驱动器带有一种 UVLO 机制,当电源未达到设计人员确定的 UVLO 阈值时,它会将驱动器的输出接地(图 4)。 UCC27512MDRSTEP 是一款低压侧栅极驱动器,提供 8 A 的峰值灌电流。

图 4:TI 的 UCC27512MDRSTEP 等 IGBT 驱动器包括了 UVLO,确保驱动器在电源达到阈值之前不会开始切换 IGBT。(图片来源:Texas Instruments)

图 4:TI 的 UCC27512MDRSTEP 等 IGBT 驱动器包括了 UVLO,确保驱动器在电源达到阈值之前不会开始切换 IGBT。(图片来源:Texas Instruments)

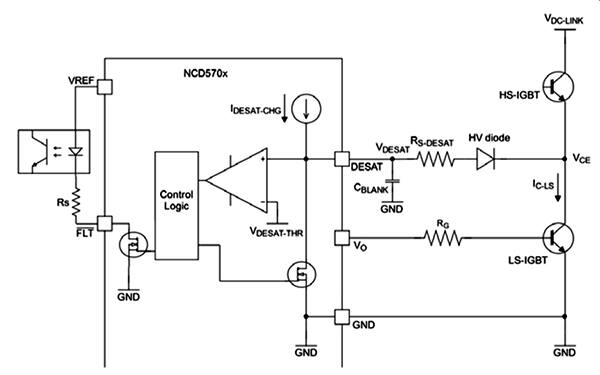

ON Semiconductor 的 NCV5702DR2G 是具有 DESAT 特性的典型 IGBT 驱动器。该保护电路将 IGBT 的集射电压 (VCE) 与基准电压进行比较。如果前者更高,IGBT 驱动器就会关闭其输出以保护功率晶体管。

NCV5702DR2G 是一款大电流 IGBT 驱动器,设计用于在电机驱动应用中驱动高压侧和低压侧 IGBT 对。该器件可提供最高 22 V 输出,输入为 -0.3 至 5.5 V。峰值灌电流为 6.8 A(13 V 输出),而峰值拉电流为 7.8 A(-5 V 输出电压)。

一旦器件完全导通,NCV5702DR2G 就会监控 IGBT 的 VCE;在正常工作中,现代 IGBT 的 VCE 应为 3 V 左右。如果 VCE 明显更高,则很可能发生了过流或类似的应力事件,这可能会损坏 IGBT。

在启动的短时间内,VCE 通常很高(约 1μs 后稳定在较低电平),因此,为了防止 DESAT 保护过早工作,与基准电压的比较会延迟一个“消隐时间”,该时间由电容 CBLANK 确定(图 5)。

图 5:如果 VCE 上升到基准电压 VDESAT-THR 以上,ON Semiconductor 的 NCV5702DR2G IGBT 驱动器中的 DESAT 保护电路就会切断对 IGBT 的输出。CBLANK 设置了一个时间延迟,确保在 IGBT 完全导通之前不会发生 DESAT 保护。注意:ON Semiconductor 在规格书中使用 NCD570x 作为参考。(图片来源:ON Semiconductor)

图 5:如果 VCE 上升到基准电压 VDESAT-THR 以上,ON Semiconductor 的 NCV5702DR2G IGBT 驱动器中的 DESAT 保护电路就会切断对 IGBT 的输出。CBLANK 设置了一个时间延迟,确保在 IGBT 完全导通之前不会发生 DESAT 保护。注意:ON Semiconductor 在规格书中使用 NCD570x 作为参考。(图片来源:ON Semiconductor)

除了保护电路之外,集成 IGBT 驱动器还能为分立元器件所构建的驱动器提供卓越的性能,因为其通常包含可用来提高效率的功能。

效率最大化

BLDC 电机功率密度部分取决于效率;消耗更多功率的 BLDC 将需要更好的热管理,包括采用更大的散热器,这会增加解决方案的尺寸。

晶体管开关期间产生的损耗分为静态和动态损耗。静态损耗由器件寄生电阻之类的参数产生,而动态开关损耗部分则由寄生电容引起。

在切换期间,晶体管的功耗与电源电压、栅极电荷 (QG) 和开关频率成比例。对于给定电源电压,如果不想影响效率,必须通过降低 QG 来抵消提高开关频率以增加功率密度所带来的影响。

IGBT 的 QG 主要贡献者是寄生电容,其中的一个主要部分是米勒电容。米勒效应最初是在三极管中发现的,但它也影响现代晶体管,在开关周期的各阶段中表现为整体输入电容的增加,原因是输入和输出端子之间存在放大电容。除了增加 QG 之外,它还是限制高频时晶体管增益的一个主要因素。

当晶体管在所谓的米勒平台区中工作时,米勒电容最为显著。在该区域中,栅极电压保持恒定(通常约 10 V),而栅极驱动电流充电或放电——取决于 IGBT 是接通还是关断。如果驱动器可配置为在米勒平台区提供高驱动电流,则该阶段的持续时间将能大大缩短,从而有助于降低开关损耗。

像 ON Semiconductor 的 NCV5702DR2G 和 ROHM Semiconductor 的 BM60212FV-CE2 这样的 IGBT 驱动器通过在米勒平台区提供大电流来缩短米勒平台,并确保更严格地控制开关。具体而言,大电流驱动可减少 IGBT 开关期间的导通能量 (EON),而这有助于限制功耗。此外,IGBT 驱动器的低阻抗内部 FET 所产生的高 IGBT 驱动电流,可确保即使在高开关频率下,驱动电路的功耗也主要是在外部串联电阻上。因此,从散热角度来看,它更容易管理。

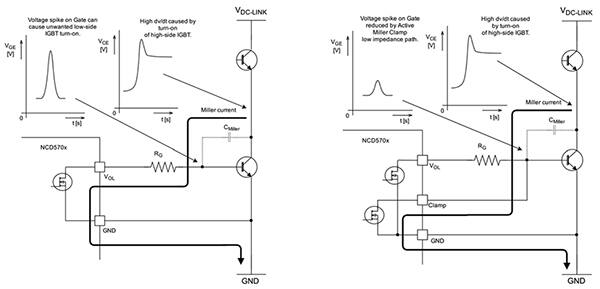

米勒效应还会增加低压侧 IGBT 开关的损耗。当高压侧 IGBT 接通时,如果在关断的低压侧 IGBT 的集电极上引起电压浪涌 (dv/dt),则会发生问题。电压浪涌会感生米勒电流,通过米勒电容流入低压侧 IGBT 的栅极电容(图 6(a))。如果从栅极到地 (GND) 的路径有一个临界阻抗(由栅极电阻 RG 引起),米勒电流可能会将栅极电压推高到阈值电平以上,而低压侧 IGBT 可能会导通数十或数百纳秒,从而增加开关损耗。一种可避免这种情况的办法是实现负栅极电压,但缺点是这需要第二个直流源。

另一种办法是提供从栅极到 GND 的低阻抗路径。NCV5702DR2G 和 BM60212FV-CE2 等驱动器提供“有源米勒箝位保护”,通过在 IGBT 栅极和栅极驱动器的箝位引脚之间添加印制线来实现这种保护。一旦电压输出 (VO) 下降到有源米勒箝位阈值 (VMC-THR) 以下,箝位引脚就会短接到 GND,防止 IGBT 栅极上的电压升高到阈值电压以上并切换低压侧 IGBT(图 6(b))。一旦栅极驱动器输入接收到 IGBT 导通信号,箝位引脚就会从 GND 断开。由于箝位引脚只有在栅极电压降至 VMC-THR 阈值以下后才会连接,因此该引脚的功能决不会干扰用户可控制(通过选择 RG)的正常关断切换性能。

图 6:当高压侧 IGBT 在关断的低压侧 IGBT 中引起电压浪涌时,米勒效应可能增加低压侧 IGBT 的损耗。浪涌会感生电流,通过米勒电容流入低压侧 IGBT 的栅极电容 (a)。解决方案 (b) 是将箝位引脚短接到 GND,以防电压上升到足以使低压侧 IGBT 导通的程度。(图片来源:ON Semiconductor)

图 6:当高压侧 IGBT 在关断的低压侧 IGBT 中引起电压浪涌时,米勒效应可能增加低压侧 IGBT 的损耗。浪涌会感生电流,通过米勒电容流入低压侧 IGBT 的栅极电容 (a)。解决方案 (b) 是将箝位引脚短接到 GND,以防电压上升到足以使低压侧 IGBT 导通的程度。(图片来源:ON Semiconductor)

IGBT 驱动器的设计考虑因素

即使采用高性能集成 IGBT 驱动器,如果设计人员要避免 BLDC 电机控制器中出现令人不快的电压尖峰、瞬时振荡和误导通,那么还需要克服一些挑战。这些问题通常是电源旁路不良、布局不佳、驱动器和功率晶体管不匹配造成的。

例如,接通和关断 IGBT 相当于在 50 ns 内对 10,000 pF 之类的大型电容负载充电和放电,电压范围是 0 至 15 V。此操作所需的电流为 3 A(根据 I = dV x (C/dt))。从该示例可以看出,驱动器的电流输出与电压摆幅和/或负载电容成正比,与上升时间成反比。须注意的是,在实际情况下,充电电流并不稳定,但会在 4.7 A 附近达到峰值,因此驱动器有足够的裕量来应对这一峰值非常重要。诸如 ROHM Semiconductor 的 BM60212FV-CE2 之类的器件,其输出电流为 4.5 A,峰值电流为 5 A,对于此类应用来说是一个不错的选择。

除峰值电流外,设计人员还要记住 IGBT 驱动器必须在短短 50 ns 内从电源获得此电流。一种实现这种快速电流汲取的技术是在 IGBT 的驱动器正偏置电源 (VCC) 引脚附近添加一对并联旁路电容(其值至少为负载电容的 10 倍且具有互补阻抗曲线)。这些电容的等效串联电阻 (ESR) 和等效串联电感 (ESL) 应尽可能低,并且引线长度应尽可能短。

IGBT 驱动器需要超低阻抗路径以便电流返回到地。在典型拓扑中,有三条路径供电流返回到地:

- IGBT 驱动器和控制器之间

- 驱动器及其自身电源之间

- 驱动器和所驱动的 IGBT 的发射极之间

这些路径中的每一条都应尽可能短且宽,以减小电感和电阻。此外,接地路径应保持分离,特别是要避免来自负载的接地电流影响控制器到驱动器接口。一个高招是让印刷电路板的一个铜平面专用于接地,然后确保电路中的所有接地点返回到同一物理点,以免产生差分地电位。

为了保障高频开关所需的快速上升和下降时间,载流导体应保持长度最小。每厘米长度增加约 8 nH 的电感,因此 95 A/μs 的 di/dt 会产生每厘米线长 1.9 V 的瞬态 L(dI/dt) 电压,它会从驱动器输出中减去。实际影响是,从 IGBT 驱动器的输出到 IGBT 栅极的导线长度增加会造成上升时间增加。例如,导线长度增加 1 厘米,上升时间可能从 8 ns 增加到 28 ns。长导线的另一个不利影响是可能增加快速切换产生的电磁干扰 (EMI)。

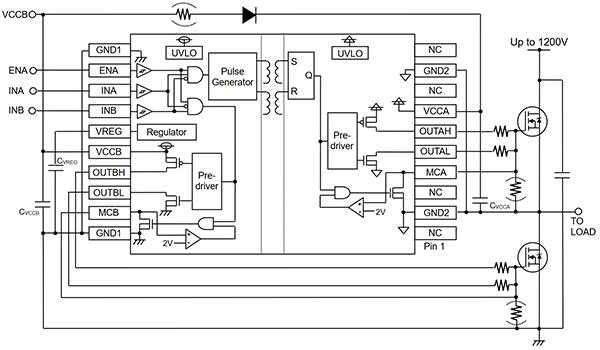

最后,IGBT 驱动器的电感值越低,则开关性能越好,因为该电感实际上与 IGBT 发射极串联并产生反馈,进而导致开关时间增加。IGBT 驱动器切换高压侧和低压侧功率晶体管对的典型应用电路如图 7 所示。

图 7:具有 UVLO 和米勒箝位的大电流集成 IGBT/MOSFET 驱动器(本例中为 ROHM Semiconductor 的 BM60212FV-CE2)的典型应用电路。(图片来源:ROHM Semiconductor)

图 7:具有 UVLO 和米勒箝位的大电流集成 IGBT/MOSFET 驱动器(本例中为 ROHM Semiconductor 的 BM60212FV-CE2)的典型应用电路。(图片来源:ROHM Semiconductor)

总结

工业 BLDC 电机对更高功率密度的要求,已经让采用常规分立 MOSFET 元器件解决方案的控制电子器件难以应对。IGBT 驱动器为在高功率密度 BLDC 电机中驱动 IGBT 所需的高频、大电流操作提供了一个解决方案。这些器件经过发展,集成度已经变得更高且更易于使用,同时增加了功率晶体管保护功能,提高了效率并节省了空间。

如本文所述,为了充分利用这些 IGBT 驱动器,设计人员需要让驱动器和外围元器件与 IGBT 的频率和电源电流需求相匹配,同时还要密切关注印刷电路板布局。

回复

回复

举报

举报

-

- 0000000000000000

-

1888 发帖7917 回复34980 积分

- 私信他 +关注

回复于 2020-02-18

4#

回复于 2020-02-18

4#

块

导

航

举报

请选择举报类别

- 广告垃圾

- 违规内容

- 恶意灌水

- 重复发帖

发帖

发帖

回复

回复

楼主

楼主